在电子科技的微观世界里,铜核球犹如一颗颗闪耀的星辰,虽小却蕴含着巨大的能量。今天,就让我们深入探索铜核球的制作工艺,揭开它背后的精工细作。

一、铜核球的定义与重要性

随着电子产品日益微型化,为了满足封装小型化、窄间距化和多功能化的需求,以3D堆叠封装为代表的先进封装技术应运而生。在多次回流过程中,传统的锡球在熔化后易塌陷导致焊点短路,无法维持封装体所需高度空间。而铜核球的出现,解决了这一难题。

和普通BGA锡球单一成分的实体结构不同,铜核球由内部铜核芯+镀镍层+焊料层的复合结构组成,在回流过程中,最外层的焊料层熔化并润湿焊盘形成可靠焊点,实现铜核球与上下封装体之间的电气连接、信号传输。内部的铜核芯不熔化,从而在多层堆叠的封装体之间实现有效的机械支撑。

铜核球的尺寸一致性、真圆度、镀层均匀性等指标对封装质量起着绝对性作用,直径不均匀且球形度差的铜核球,则会引起封装过程中的共面问题,严重影响焊点可靠性,形成焊接缺陷。高真圆度、高球径一致性的铜核球,是解决先进封装中互连空间保持与确保产品可靠性的关键。

在生产铜核球时,需预先制备出符合球径和球形度要求的铜核芯,再使用电镀工艺在铜核芯表面依次电镀镍层和焊料层,最后经球径和球形度分选、检测合格后,变成符合要求的铜核球产品。

二、铜核球的制作工艺

铜核球的制作是一个复杂而精密的过程,每一个步骤都必须严格控制,以确保最终产品的高质量和高性能。

(一)铜核芯的制造

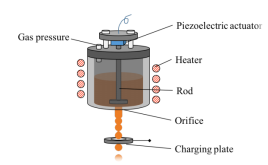

和BGA锡球一样,铜核芯的制造采用精密液态成型技术-均匀液滴喷射法(UDS),原理如图所示:

图1 铜核芯生产基本原理图

铜核芯制造过程包括以下几个步骤:

原料熔化:将高纯铜料置于耐高温坩埚中,在惰性气体保护下,通过感应加热使铜料充分熔化,并达到预定温度。

喷射成型:对熔融后的铜料施加气压,在气压作用下,铜液经喷孔射出,形成连续稳定的液柱。压电陶瓷换能器带动传动杆产生高频机械振动,在喷孔附近对这股连续液柱施加特定频率的周期性扰动。通过控制铜液喷射压力与扰动,连续液柱可以精确地断裂成一个个独立的、尺寸高度一致的均匀液滴。

冷却、收集:断裂后的均匀液滴在重力、表面张力(使其迅速球化)和向下喷射的初始动能作用下,脱离喷嘴向下飞行。在飞行下落过程中,液滴穿过惰性气体(氩气或氮气),并快速冷却定型,形成球径一致、高球形度的铜核芯。

筛选:对收集后的铜核芯进行球径和球形度的筛分,检测合格后待用。

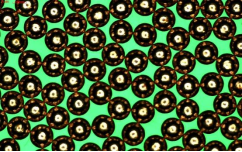

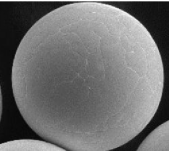

图2 铜核芯成品外观及SEM照片

(二)镀镍

在镀镍之前,需要对铜核芯进行前处理,包括清洗、除油、酸洗等步骤。这些步骤的目的是去除铜核芯表面的杂质和氧化层,确保镀镍层能够均匀地附着在铜核芯表面并具有一定的结合力。

将经过前处理的铜核芯放入电镀槽中进行电镀,在铜核芯表面形成一层均匀的镍层。镀镍层的厚度通常在2-5μm之间,这一步需要严格控制电镀参数,如电流密度、电镀时间、电镀液的成分和温度等,以确保镀镍层的质量。

(三)外镀层

镀锡焊料:在镀镍层上电镀一层 5-50 μm的锡焊料层,主流镀层包括SAC305、Sn63Pb37、Sn、SnSb、SnAg等,焊料层的成分和厚度可以根据具体需求进行调整,以适配不同的应用场景和客户需求。电镀过程需严格控制参数,确保焊料层附着牢固且厚度均匀。

镀金:在镀镍层的基础上镀上0.08-0.2μm的金层,金层虽然薄,但具有极高的导电性和抗氧化性,常用于高频信号传输和高精度电子设备、CPU引脚的返修等。

其他外镀层:根据不同的产品需求,还可以在铜核芯表面镀上其他金属,如银等,以满足特定的性能要求。

图3 铜核球成品外观及SEM照片

(四)筛选及检验:

电镀后的铜核球需要经过严格的筛选,去除尺寸及圆度不合格的产品。最后对筛选后的铜核球进行质量检验,包括外观检查、尺寸测量、镀层厚度检测等。检测合格后的铜核球产品可以进行包装入库。

三、结语

铜核球的制作工艺是一场对精度和细节的极致追求。从铜核芯的制造到镀镍处理,再到外镀层的定制化处理,每一个步骤都不可或缺,每一个环节都必须严格把控。正是这种对工艺的精益求精,使得铜核球能够在电子科技的微观世界中发挥如此重要的作用。下次当你使用高科技电子产品时,不妨想想,那些微小的铜核球,正是它们在背后默默支撑着整个行业的发展。

如果你对铜核球的制作工艺感兴趣,或者对电子科技背后的这些神奇零部件有更多的想法,欢迎在评论区留言讨论。让我们共同探索科技的奥秘,感受创新的魅力!

地址:珠海市横琴新区荣珠道191号写字楼2106房

中国河南省洛阳市宜阳产业集聚区电子电器工业园1号

电话: 0756-6831190

0379-68950718

手机:13333896565(微信同号)

13532262175(微信同号)

邮箱:caojiangwei@jinnho.com

tristawang@jinnhoo.com

0379-68950718

+8613333896565

+8613532262175